Draaiende definitie, proces en typen

De cilinder Het is een snijproces om de diameter van een metalen onderdeel te verkleinen om het gladder, compacter of dunner te maken, waarbij overtollig materiaal op een gecontroleerde manier wordt verwijderd.

In industriële processen is de productie van metalen elementen geëvolueerd op zoek naar methoden om aspecten zoals vorm en afwerking te verbeteren; om de ideale afmetingen en oppervlakken van de vereiste producten te bereiken met een minimum aan storingen / fouten.

Deze geometrische afwerking heeft vanaf het begin een grote impact gehad, aangezien het wordt toegepast op metalen onderdelen en dient om de structurele ondersteuning en het aerodynamische uiterlijk van voertuigen en hun architectonische vorm te verbeteren..

Sommige toepassingen van draaien zijn gericht op het vervaardigen van ronde containers (silo's) om producten op te slaan of bij de uitwerking van mechanische onderdelen voor onder meer voertuigen en leidingen..

Dit artikel presenteert de meest essentiële aspecten van het draaiproces, beginnend bij de definitie tot de verschillende typen, evenals een algemene beschrijving van het proces..

Artikel index

- 1 Definitie

- 2 Proces

- 2.1 Begin van het proces

- 3 soorten draaien

- 3.1 Omkeren

- 3.2 Plaatrollen

- 3.3 Draaien van platen

- 4 referenties

Definitie

Vanuit een academisch perspectief wordt draaien gedefinieerd als een proces dat op de draaibank wordt uitgevoerd om de diameters van de staaf van het bewerkte materiaal te verkleinen.

In een andere volgorde van ideeën is het draaiproces de bewerking waarmee een omwentelingscilinder wordt gevormd (volgens metingen). Bovendien verwijzen sommige auteurs dat wanneer het wordt uitgevoerd in het interne deel van het stuk, het proces intern draaien, kotteren of perforeren wordt genoemd..

Draaien wordt ook gedefinieerd als een proces dat wordt uitgevoerd door middel van rollen, om concaafheid te geven aan platen met een bepaalde dikte en waarvan de capaciteit afhangt van de diameter van de rollen..

Samenvattend bestaat het walsproces uit een mechanische bewerking waarvan het doel is om cilindrische en concave vormen aan platen te geven totdat ze een cirkel vormen door aan de uiteinden samen te voegen en / of materialen in cirkelvormige figuren te snijden..

Werkwijze

Het werk van een buigmachine bestaat uit een mechanisme dat rotatiebewegingen kan genereren tussen buigrollen of verplaatsingselementen voor het snijden en verkleinen van materiaal. Hierdoor kunnen cilinders of cilindrische afwerkingen met verschillende diameters en radiale hoeken worden vervaardigd.

Rollende machines hebben een motor die werkt door middel van elektriciteit die gewoonlijk is gekoppeld aan een mechanisch transmissiesysteem waarmee de snelheid kan worden verlaagd of verhoogd, afhankelijk van het type element dat moet worden vervaardigd, gegoten en / of gesneden..

Het draaiproces wordt in principe uitgevoerd op de draaibank en is afhankelijk van de te maken afwerking, of het nu gaat om een constante of variabele diameter (onder andere profileren, conisch, afronden of afschuinen). Het proces is ook afhankelijk van het gebied (exterieur of interieur).

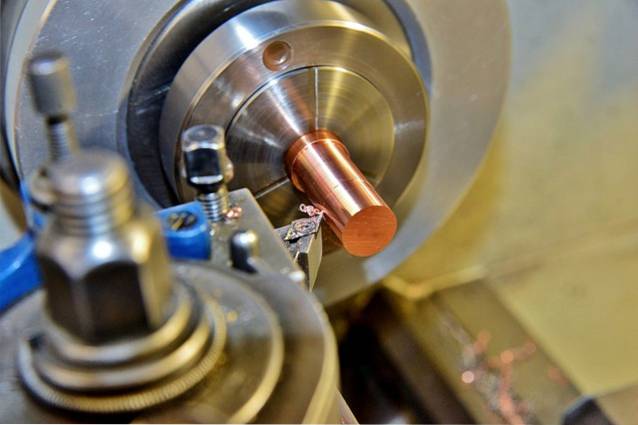

Om deze draaibewerkingen op de draaibank uit te voeren, worden het snijgereedschap en het onderdeel zo geplaatst dat ze beide een hoek van 90º vormen, zoals te zien is in figuur 1, terwijl de slede parallel aan het onderdeel beweegt over het hele feed beweging.

In het plaatwalsproces wordt een set rollen gebruikt die een klein deel van de plaat buigen, waardoor gecontroleerde vervormingen langs de plaat worden veroorzaakt totdat een gebogen gedeelte is bereikt. Het wordt gebruikt om grote diameters te genereren.

Begin van het proces

In het begin werden de verschillende soorten draaiingen handmatig uitgevoerd, aangezien de machines beperkingen hadden om producten te produceren met hoogwaardige afwerkingen, waardoor grote investeringen en verlies van grondstoffen nodig waren..

Maar sinds het automatiseringsproces evolueerde, hebben deze mechanismen zich verspreid naar verschillende industriële productiegebieden, wat een hogere productie mogelijk maakte, waardoor het gebruik van grondstoffen werd geoptimaliseerd..

Via geautomatiseerde draaiprocessen worden ook producten aangeboden die voldoen aan kwaliteitsnormen en hun toepasbaarheid strekt zich uit tot de fabricage van machines en medische elementen, waarbij niet alleen metaal als basis wordt gebruikt, maar ook andere grondstoffen..

Soorten draaien

De soorten draaien zijn direct gerelateerd aan de gebruikte apparatuur en de mechanica van het proces, en vormen de vier meest erkende soorten draaien: ronddraaien, plaatdraaien, plaatdraaien en profieldraaien..

Omdraaien

Het bestaat uit het gebruik van snijgereedschappen die zijn bevestigd aan een steun die in de lengterichting beweegt om een ronde vorm te geven aan een stuk materiaal dat voor een groot deel van metaal is..

Om dit soort draaien uit te voeren, moeten het gereedschap en de dwarsslede onder een hoek van 90º (loodrecht) worden geplaatst en parallel langs het onderdeel bewegen terwijl het voortbeweegt..

Over het algemeen zijn de draaiprocessen ook gericht op de vorming van interne gaten (kotteren), waarbij het draaigereedschap wordt gebruikt om een hogere kwaliteit en precisie te bereiken in termen van de gewenste interne diameter voor het onderdeel..

Plaat rollen

Het wordt gebruikt om platen van een bepaalde dikte concaaf te maken door ze tussen de rollen van de buigmachine te plaatsen om het de gewenste diameter te geven.

Terwijl de plaat tussen de rollen passeert, worden de rollen zo uitgelijnd dat ze de in de specificaties vereiste kromtestraal genereren. Bij overschrijding van de capaciteit van de machine wordt het draaien in delen uitgevoerd.

Lakenrol

Dit proces wordt over het algemeen automatisch en continu uitgevoerd en vereist dus weinig arbeid. Het bestaat uit twee fasen: warmwalsen en koudwalsen.

In eerste instantie worden zeer lange en brede warmwalsbanen gebruikt waarop walserijen, machines en galmovens zijn opgesteld om op te warmen, evenals een guillotine voor het snijden van onregelmatigheden..

Daarna ondergaat het een afkoelproces waarbij gereedschappen worden gebruikt om de uiteindelijke afwerking te verbeteren, afhankelijk van de gevraagde specificaties..

Bij de verschillende soorten draaien wordt ook rekening gehouden met het inschatten van fouten, die tot een minimum zijn beperkt naarmate de apparatuur en procedures worden geperfectioneerd..

Referenties

- Altintas, Y. (2012). Productieautomatisering: mechanica voor metaalsnijden, trillingen van werktuigmachines en CNC-ontwerp. Universiteit van Brits-Columbia. Tweede uitgave: p.4.

- Hernández, L. (2019). Invloed van doorvoersnelheid en smering op de oppervlakteafwerking bij een draaiproces. Innovation and Development Area, S.L., p.10

- Pujadas, A. en Torre, F. (2005) Uitvoering van bewerkings-, vorm- en montageprocessen. Ediciones Paraninfo, S.A. 2e. Uitgave: pp.266-267

- Zamorano, S. (2013). "Productielijn voor staalverwerking". Scriptie. Faculteit Ingenieurswetenschappen. Austral Universiteit van Chili

- Balcaza Chair Industrial Design-FADO-UNA. Transformatie door conforme primaire transformatie.

- Leyensetter, A. en Würtemberger, G. (1987). Metallurgische procestechnologie. Redactioneel Reverte. Herdruk, april 2006. p.73.

Niemand heeft nog op dit artikel gereageerd.